Hogyan készülnek a DAF kamionok lépésről lépésre? – A gyár bemutatása belülről

Bevezetés – Egy kamion születése nem mindennapi dolog

Ha valaha is vezettél már kamiont, valószínűleg megcsodáltad a mérnöki precizitást, amit egy-egy jármű képvisel. De belegondoltál már, hogyan készül el egy DAF kamion az első lemezdarabtól a kulcsátadásig? Egy teherautó legyártása nem csupán szerelés kérdése – ez egy mérnöki és logisztikai csúcsteljesítmény, amit érdemes részleteiben is megismerni.

A DAF Trucks N.V., a PACCAR csoport tagjaként, világszinten elismert minőséget és innovációt képvisel a nehéz-tehergépjárművek piacán. A hollandiai Eindhovenben és a belga Westerlóban működő gyáraikban évente több tízezer kamion gördül le a gyártósorokról – mindegyik egyedi igények szerint épül.

Ebben a cikkben végigvezetlek a DAF kamiongyártás teljes folyamatán: az alkatrészek gyártásától kezdve az összeszerelésen és elektronikai teszteken át egészen a szállításra kész állapotig. Célom, hogy a lehető legátfogóbban bemutassam, hogyan készülnek a DAF teherautók – mindezt közérthető, de szakmailag hiteles módon.

1. Alapanyagoktól az alkatrészekig – Az előkészítés folyamata

Westerlo és Eindhoven: két gyár, egy cél

A DAF gyártása két fő európai helyszínen történik:

- Eindhoven (Hollandia): fő összeszerelő és motorüzem

- Westerlo (Belgium): fülkegyártás és tengelyszerelés

Az alkatrészek jelentős része saját üzemeikben készül, ezzel biztosítva a minőséget és nyomon követhetőséget.

Anyagelőkészítés és vágás

A gyártási folyamat a nyersanyagok – főként acél és alumínium – kiválasztásával indul. A DAF saját lézervágó és CNC gépsoraival formálja ki a fülkék és alvázak elemeit. Itt érdemes megemlíteni, hogy a PACCAR szigorú ISO/TS 16949 tanúsítványi rendszer alapján működik, mely a globális autóipar egyik legmagasabb minőségbiztosítási követelménye.

Hegesztés és karosszéria-elemek összeállítása

A vágott elemek automata hegesztőrobotok segítségével kerülnek összeállításra. A hegesztések pontosságát minden esetben kamerás ellenőrző rendszer vizsgálja. Ez különösen fontos a kabin biztonsági zónáinál, ahol a szerkezeti integritás kritikus.

Fényezés és korrózióvédelem

A Westerlóban működő fényezőüzem egy teljesen automatizált vonal. A karosszéria-elemek több lépcsős elektrokémiai fürdőn mennek keresztül, amely korrózióálló réteget képez a fémfelületen. Csak ezután kapják meg az egyedi fényezést – az ügyfél kívánsága szerint akár RAL-színkód alapján.

2. Alváz és „glider” készítés – A jármű váza

A gyártás következő fázisa az ún. glider előállítása. Ez egy motor nélküli, de már kabinnal és futóművel rendelkező alváz. Innen indul a jármű „élete”.

Alvázépítés és kábelcsatornák

Az alvázat automatizált szerelősorokon állítják össze, ahol már ekkor beépítik a fék- és légvezetékeket, valamint a fő kábelcsatornákat. Ez kulcsfontosságú a későbbi elektromos rendszerek hibamentes működéséhez.

Kabin rögzítése és első szerelések

A már lefestett kabinokat daruval emelik az alvázra, majd pneumatikus illesztéssel rögzítik. A kabin ekkor még üres, de a fő rögzítési pontok már szerepelnek: ez az alap a biztonsági öveknek, légzsákoknak és az elektromos rendszereknek.

3. A hajtáslánc beépítése – Dízel vagy elektromos?

A következő lépés a jármű „szíve” – a hajtáslánc – beépítése. A DAF itt is több lehetőséget kínál:

Dízel modellek – PACCAR MX motorcsalád

A dízelmodellekbe a PACCAR MX-11 vagy MX-13 motorok kerülnek, amelyeket Eindhovenben szerelnek össze. Ezek Euro 6d minősítésű, környezetbarát motorok, amelyek teljesítménye 290 és 530 lóerő között mozog. A motorok után következik a váltó: többnyire ZF TraXon automata egységek kerülnek beépítésre.

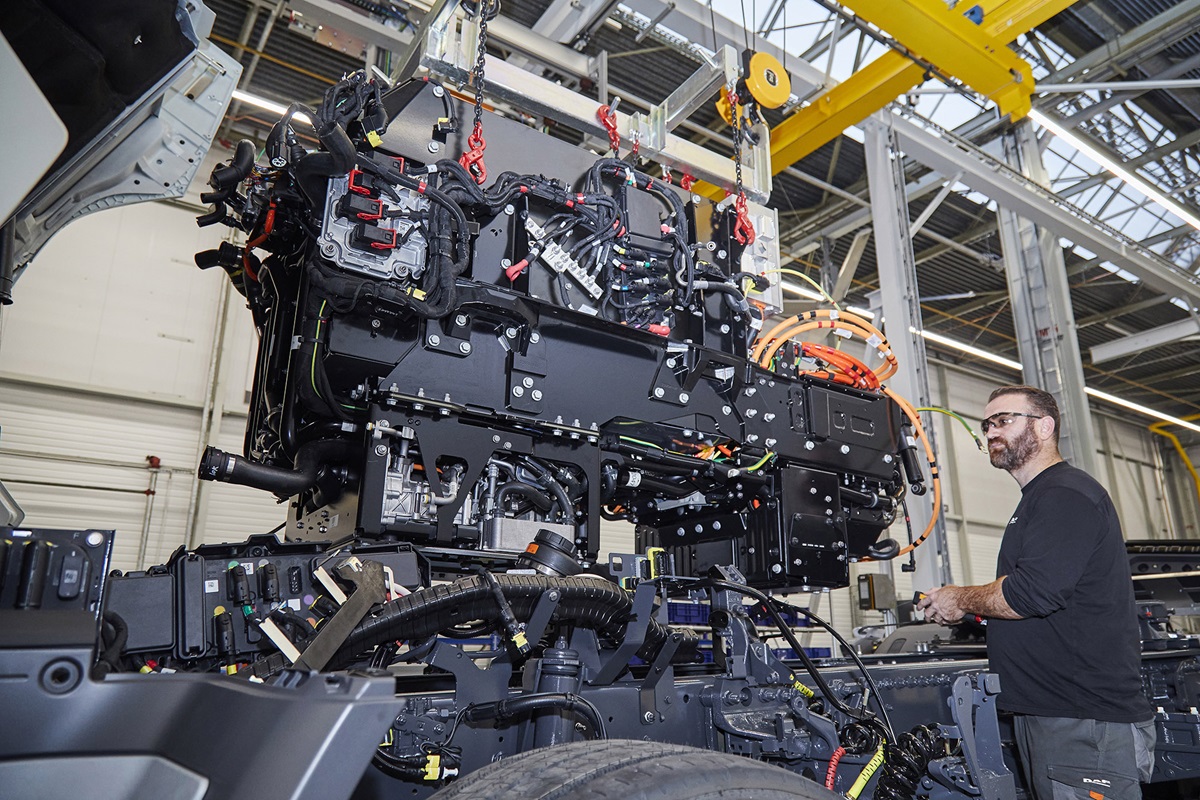

Elektromos változat – PACCAR EX motor és akkumulátorok

Az elektromos járművekhez külön szerelőüzem épült, ahol glidertől teljes járműig nyolc lépéses folyamat során szerelik be:

- Moduláris lítium-vasfoszfát akkucsomag (210–525 kWh)

- PACCAR EX villanymotor

- DC–DC konverterek, inverterek, vezérlőegységek

Az elektromos gyártásnál kiemelt figyelmet kap a biztonságos szerelés és a szigetelési ellenállás mérése.

4. Futómű, fékek, rugózás – A stabilitás alapjai

Első és hátsó tengely beépítése

A glider futóművét precízen beállítják és mérik. Az első tengelyek sokszor önállóan rugózott, elektronikus vezérlésű rendszerek, míg a hátsó tengelyek differenciálzáras, nagy teherbírású egységek.

Fékrendszer – Pneumatikus biztonság

A teljes pneumatikus fékrendszer – beleértve az ABS/ESP egységeket is – külön állomáson kerül beépítésre. A nyomáspróbák és szivárgásvizsgálatok minden egyes kamionnál megtörténnek.

5. Elektronikai rendszerek integrálása

A modern DAF kamionok már mozgó számítógépként is felfoghatók – több mint 40 ECU (elektronikus vezérlőegység) irányítja a különböző rendszereket.

Kábelezés és buszrendszer

A CAN-buszos architektúra összeköti a motorvezérlőt, ABS-t, klímát, világítást és a vezetői asszisztens rendszereket. Az egyes kábelkötegeket gépi tanúsítás alapján helyezik el, majd hibatűrés-ellenőrzés következik.

Diagnosztika és IT-rendszerek

A végső összeszerelés után minden jármű átesik egy teljes IT-diagnosztikán, amely során ellenőrzik az összes adatcsatornát, jeltovábbítást és firmware-verziót. A frissítések központilag történnek, a PACCAR adatbázison keresztül.

6. Belső tér – Kényelem és funkcionalitás

Ülések, műszerfal, tárolók

Az ergonomikus kabin kialakítása az egyik erőssége a DAF járműveknek. Az ülések állíthatók, fűthetők, légrugósak. A műszerfal digitális kijelzői könnyen olvashatók és személyre szabhatók.

Komfortfunkciók

Beépített hűtőláda, ágy, tárolórekeszek, napfénytető, klímavezérlés – minden a sofőr kényelmét szolgálja. Az elektromos modellekhez külön fűtési rendszer tartozik az akkumulátor energiamenedzsmenthez igazítva.

7. Tesztelés, ellenőrzés és kalibráció

A járműgyártás utolsó lépése a szigorú tesztelés:

- Futópados vizsgálat: sebesség, motorerő, váltási pontok

- Zajszintmérés: anechoikus kamrában történik

- Fékteszt: minden tengelyre külön vizsgálat

- Szivárgásteszt: nyomás alatti rendszerellenőrzés

- Gépjármű geometria: lézeres futóműállítás és kerékdőlés

8. Logisztikai előkészítés és kiszállítás

Dokumentáció és rendszámozás

Minden jármű egyedi gyári számot és dokumentációt kap, amit a logisztikai részleg rendszámoz és forgalomba helyezésre előkészít.

Ügyfélspecifikus felszerelések

Extra igények – például billencs, hűtős felépítmény, emelőhátfal – itt kerülnek beépítésre. Ez történhet házon belül vagy partnercégek által.

Összegzés: A DAF gyártás titka – precizitás, rendszer és jövőbe mutató innováció

A DAF kamiongyártás nem csupán ipari termelés – ez egy összetett, precíziós mérnöki munka, amit a PACCAR minőségfilozófiája és folyamatos innovációja tesz világszínvonalúvá. Akár a dízel erőforrások, akár az elektromos hajtásrendszerek érdekelnek, a DAF minden részletében a jövő szállítmányozásának szellemiségét képviseli.

👉 Neked mi a véleményed?

Voltál már DAF gyárlátogatáson? Vagy dolgoztál olyan helyen, ahol kamionokat szerelnek? Melyik része a legizgalmasabb szerinted – a motor, a beltér, vagy az elektronika?

Írd meg kommentben, és oszd meg a cikket más kamionos kollégákkal is – hadd lássák, milyen komplex mérnöki munka áll egy-egy DAF teherautó mögött!